分離タイプの製品の発注において、その工程が異なるために各アイテムを別々の請負業者に委託しなければならなかった、という経験はございませんか。これは非常に面倒であるというだけでなく、異なる業者が製作したことにより、あとあと組み立てられないことがわかったり、物性面での不適合がみつかったり、または、後の責任の帰属問題や納期の延期など様々な問題が発生します。

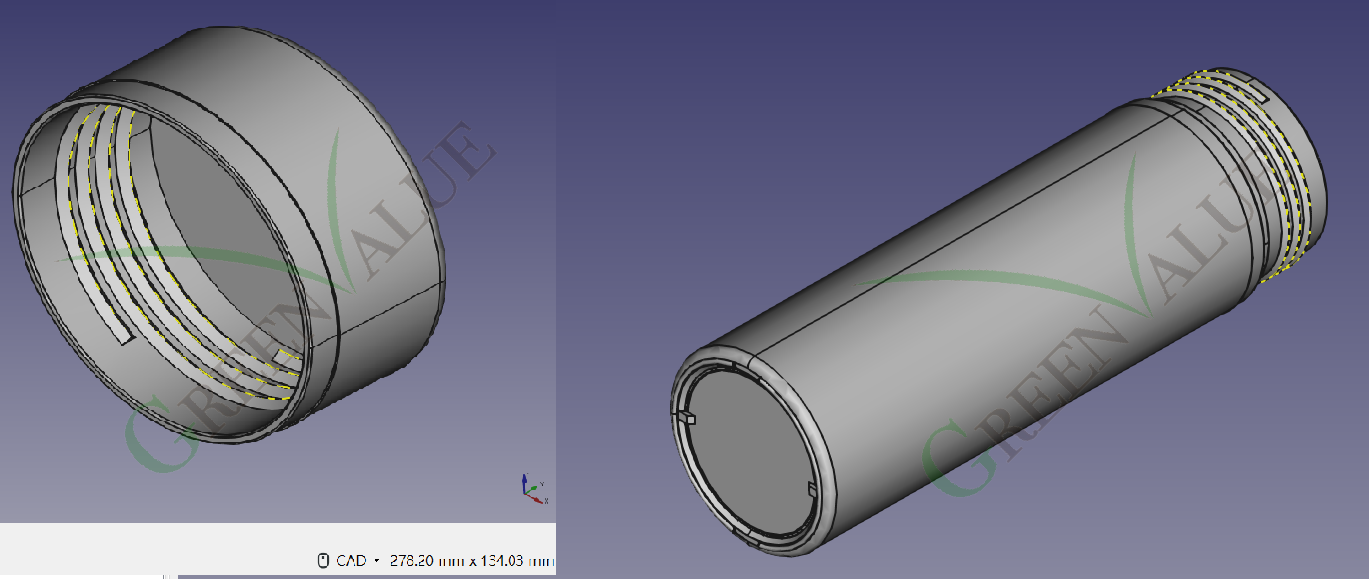

ここでひとつ我々が過去に受注したケースを例にご紹介します。それは3Dプリンターによる酸化チタンナノ粒子を入れるボトルの設計でした。見た目はごく普通のプラスチックボトルと変わりませんが、静電気が滞留する問題を考慮すると使える材料は限られる上、同時にスクリューキャップ部分の密封性を高める、お客様のご要望であるメタリックな色を出すなど、その工程はかなりチャレンジングなものでした。

中に入れる物が酸化チタンナノ粒子であることが問題でした。チタンのナノ粒子は表面積が非常に大きく多量の電荷を生むため、静電気が溜まりやすく爆発につながることさえあります。二つの不導体(絶縁体)の表面が摩擦を起こす、或いは離れた時、その表面にはいくらかの過剰な電荷が消えずに残ります。電荷が一定程度溜まると静電気放電が起こり、そしてある瞬間、火花による爆発を起こすに足る高電圧を発生させます。

プラスチックはその製造過程、及び使用中に静電気を起こしやすいものです。運搬者や使用者が蓋を開ける時に発生し得る静電気による粉塵爆発を回避するため、私共Green Valueの研究開発チームはその生産工程において、ABS樹脂中に特殊な材料を加え親水性のプラスチックを造り出し、永久的に帯電防止機能を持たせました。

弊社では常に専任者がお客様と直接ご相談し、どうやってメタリックな外観に影響を与えず、永久的な帯電防止機能を持たせるか、何度もテストを繰り返しました。3D設計図、カラーパレットを用いての色の吟味から物性面でのご要望まで、すべての工程でお客様にご満足いただけると確信して初めて、量産を始めます。設計、材料の選択、品質調整から加工製作に至るまで、Green Valueは常にお客様の最適なサポータ―であり続けます。

相談する:帯電防止プラスチック、ABS樹脂、HDPE ブロー成形、カスタマイズされたPP、ODMの部品